Автоматизация конвейерных процессов

Контроль и оптимизация конвейерных процессов и производственной линии, снижение зависимости от человека и ручного труда

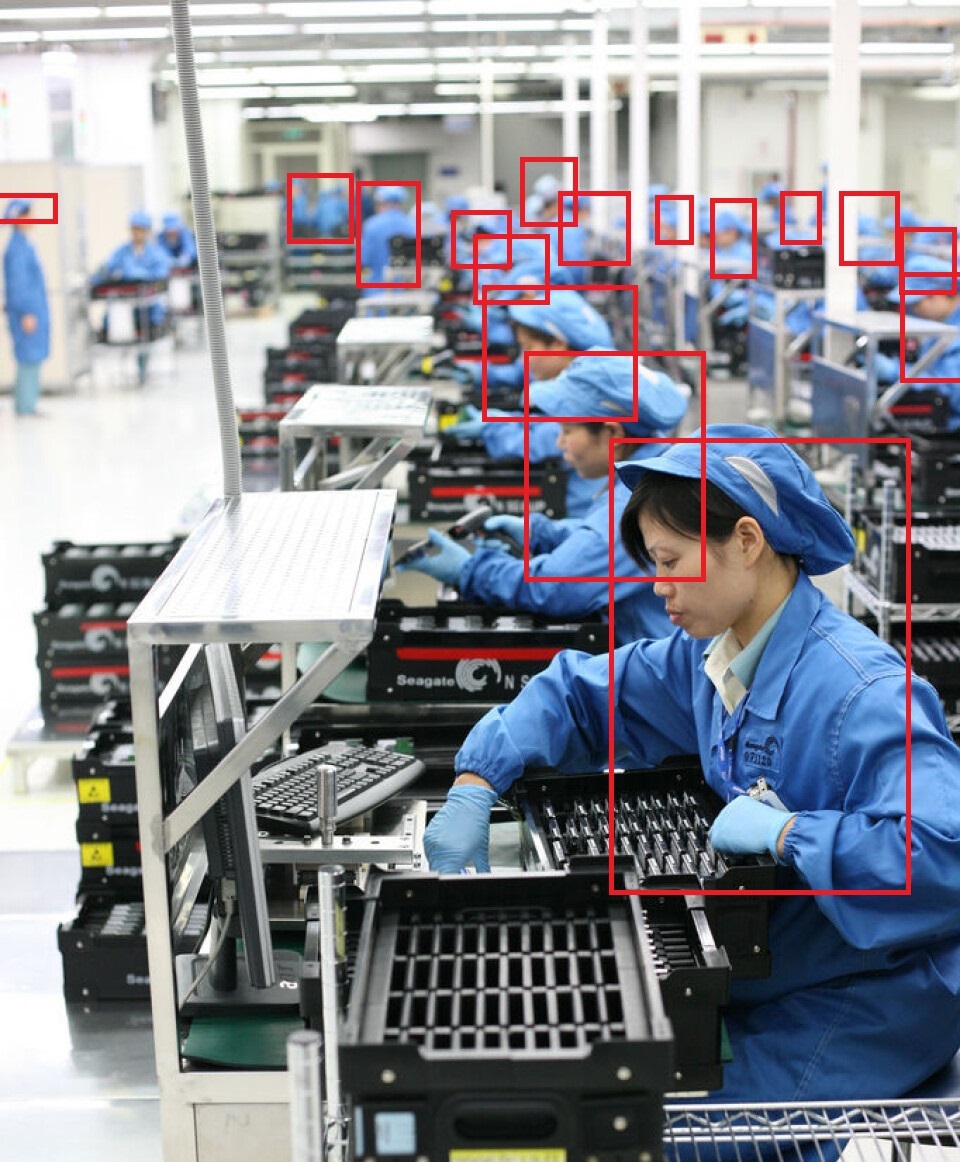

Подсчет и классификация

Подсчет и классификация объектов на конвейере или производственной линии

Аномалии и инородные включения

Выявление аномалий и инородных тел на конвейере

Контроль качества

Детекция дефектов, брака продукции, качества печати, маркировки и порезов ленты

Анализ геометрических характеристик

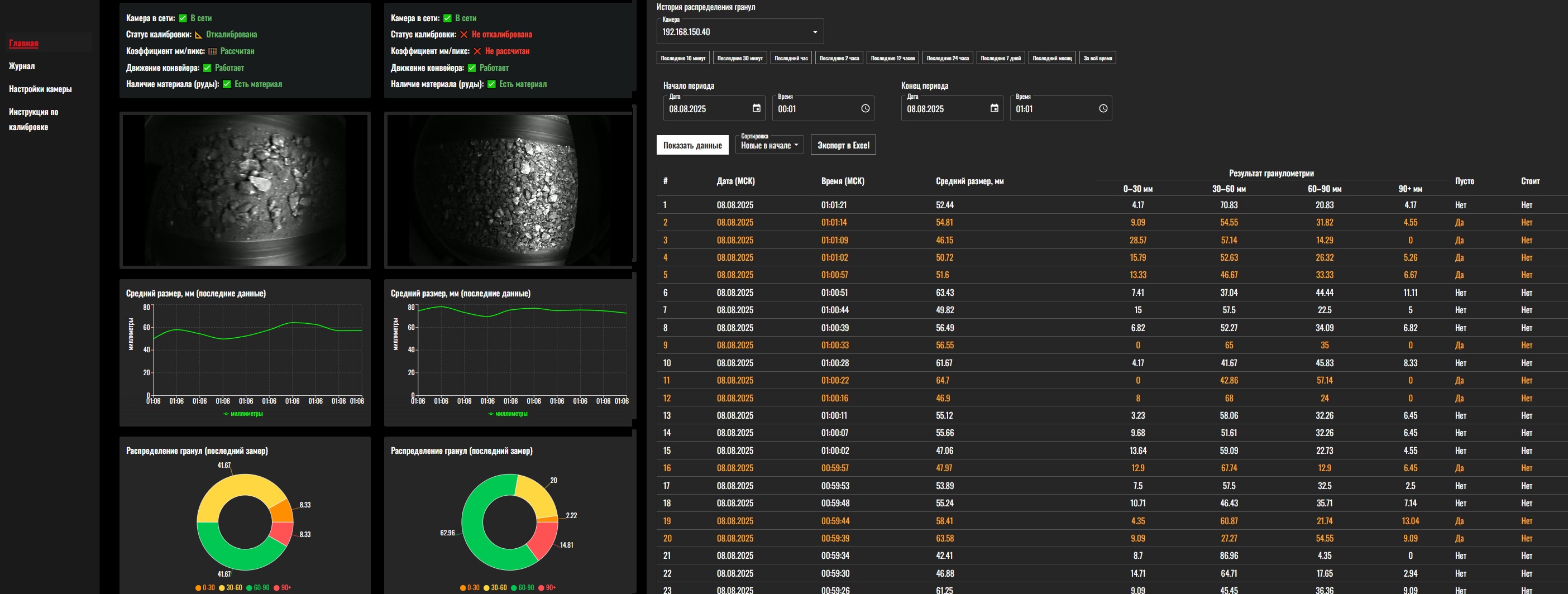

Анализ геометрических характеристик (форма, габариты), цвета, распределения по размерам и фракциям (анализ гранулометрического состава)

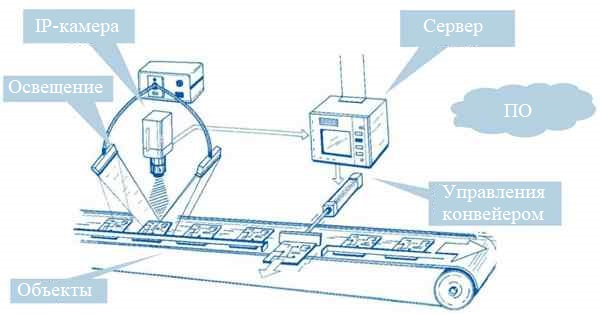

Обзор системы

Система автоматизации конвейерных процессов, построенная на базе технологий компьютерного зрения, позволяет решать целый класс задач используя только IP-камеры. В некоторых сложных случаях используется дополнительное оборудование, типа профилометров/лидаров, лазерных дальномеров и т.п. Кроме классического подсчета различных объектов на конвейере, система позволяет автоматически классифицировать тип объекта, выделять посторонние предметы, дефекты и аномалии, а также геометрические характеристики объектов на конвейере. Модуль анализа гранулометрического состава позволяет в режиме реального времени определять распределение рудной породы на конвейере по размерам и фракциям, выделять инородные тела и примеси.

Решение позволяет автоматизировать ручной труд, снижать зависимость от человека, исключать брак и дефекты продукции, порезы конвейерной ленты, а также предотвращать сбой или остановку конвейера из-за поломок.

И хотя современные технологии искусственного интеллекта превосходно решают задачи поиска и распознавания объектов, детекции и сегментации, «интеллектуальный» модуль — это лишь одна составляющая. Ключевую роль при внедрении системы играет правильный выбор оборудования, мест установки камер, освещения, защиты. Интеграция системы с конвейером любого типа подразумевает использование специальных промышленных протоколов (например, Modbus), низкоуровневое программирование контроллеров. Поэтому полноценное внедрение подобных систем могут обеспечить лишь единицы — компании, обладающие всем спектром необходимой экспертизы. Основные возможности:

- Автоматический подсчет объектов на конвейере;

- Классификация продукции;

- Распознавание и классификация брака, дефектов;

- Детекция порезов и дефектов конвейерной ленты;

- Выявление посторонних предметов, примесей и инородных тел;

- Анализ геометрических характеристик (размеры, форма, габариты, и т.д.);

- Анализ гранулометрического состава вещества и подсчет объема продукции;

- Прогнозирование распределения размеров гранул по размерам по всей глубине потока.

Как правило, такие системы интегрируются напрямую с модулями управления конвейера, используя промышленные протоколы, типа Modbus (промышленный протокол для M2M-взаимодействия), который является стандартом и поддерживается почти всеми производителями промышленного оборудования.

Результаты внедрения системы:

- Оптимизация работы и контроль качества добываемых ископаемых;

- Предотвращение поломок, завалов и остановки конвейера;

- Обеспечение роста качества операционного управления;

- Исключение влияния человеческого фактора;

- Предотвращение ускоренного износа основных производственных фондов;

- Снижение расходов на лабораторные исследования фракций;

- Минимизация эксплуатационных расходов производства.

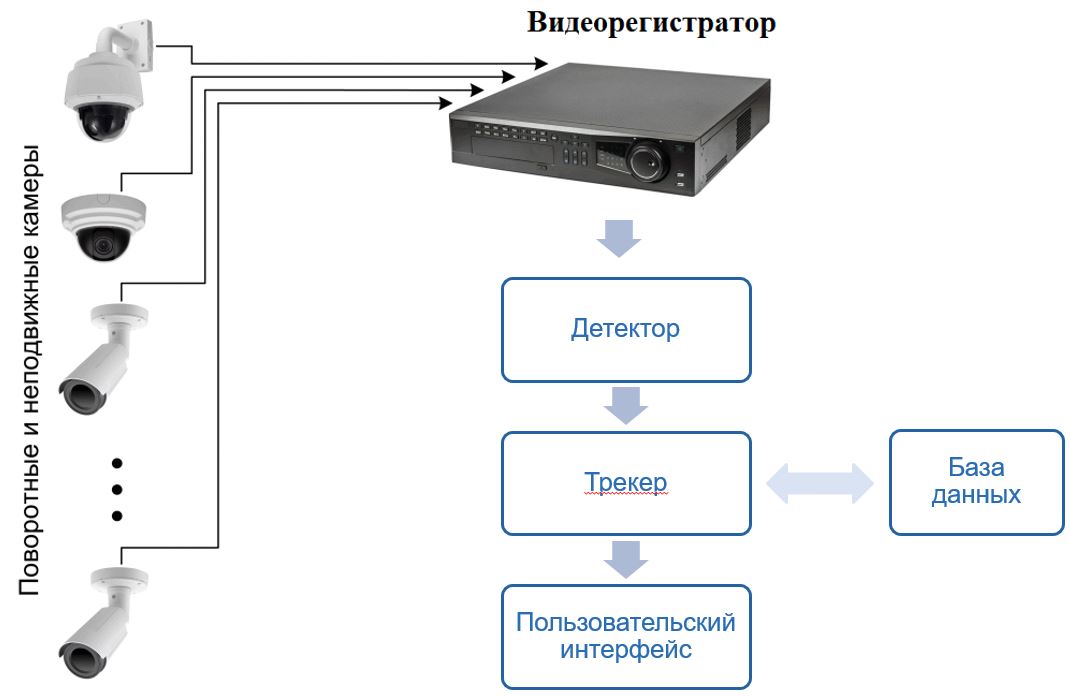

Ключевыми компонентами программного обеспечения являются детектор — модель, обученная распознавать любые типы объектов (продукцию на конвейере, дефекты, аномалии и т.д.) и трекер — модель, отслеживающая движение объектов. В зависимости от детектора система позволяет распознавать брак и дефекты, любую продукцию на конвейере, различные примеси. Система позволяет добавлять любой новый объект с помощью дообучения детектора и добавления в систему.

Объекты и зоны анализа, а также задача (подсчет через заданную линию или область, трекинг объекта и анализ времени нахождения) легко задаются пользователем в интерфейсе системы. При благоприятных условиях точность системы приближается к 99,9%.

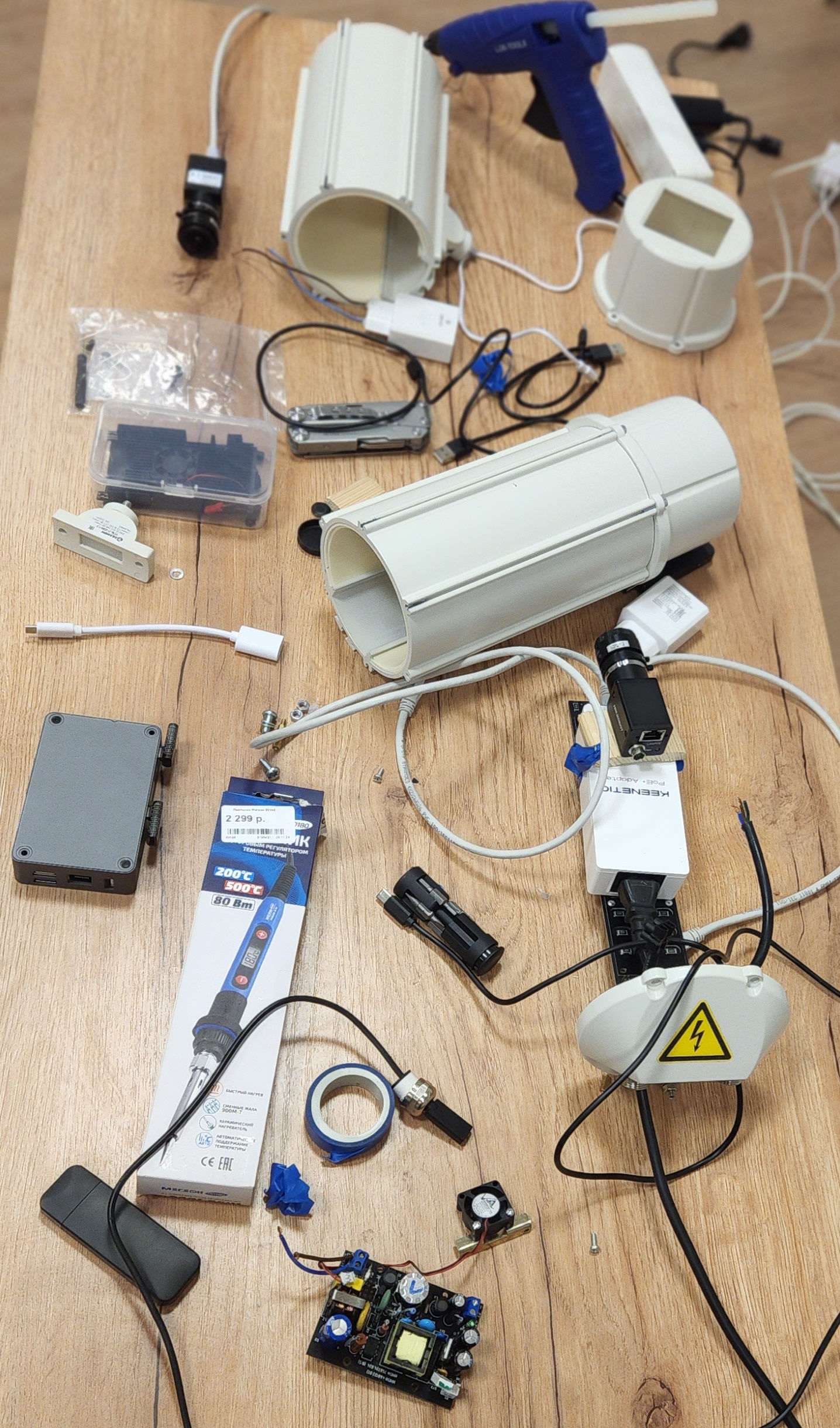

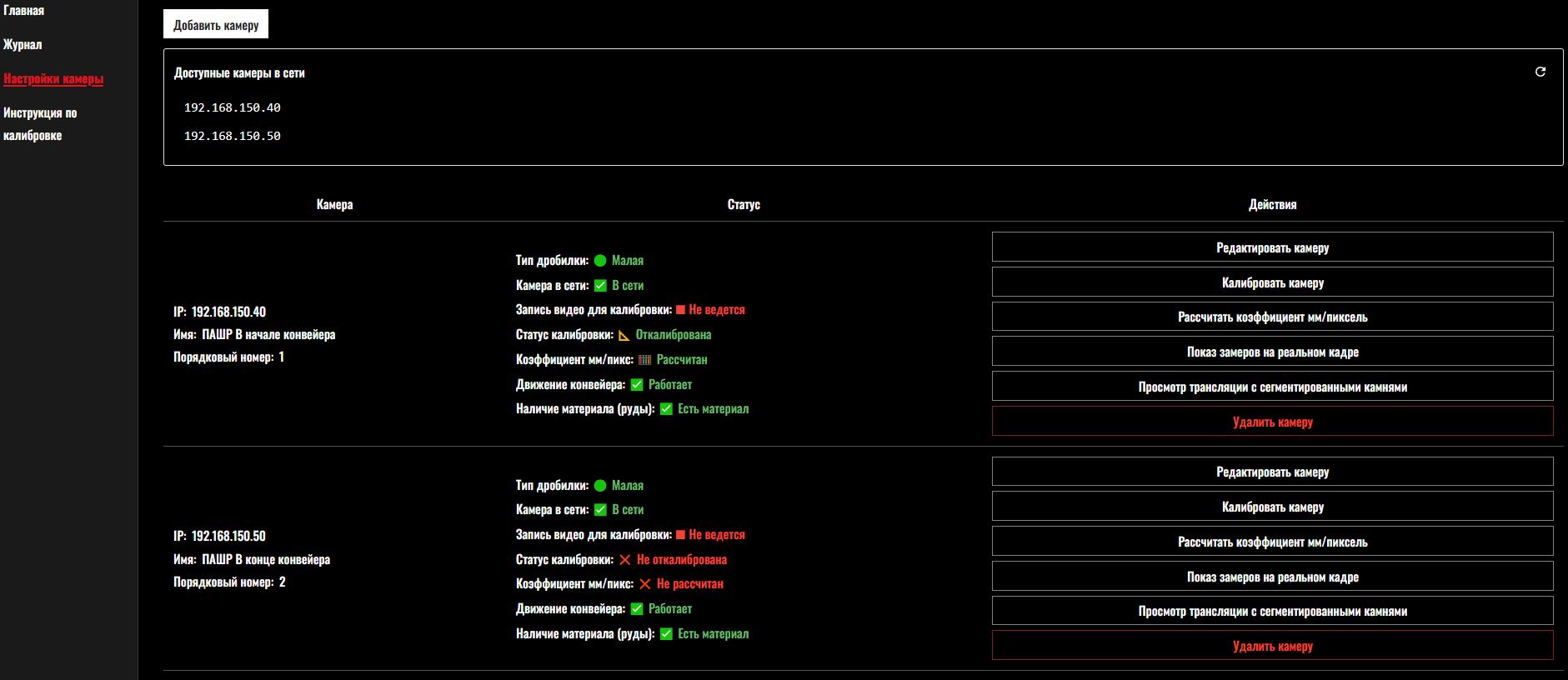

Основные компоненты системы:

- IP-камеры (освещение, защита, дополнительные детекторы);

- Вычислительный сервер (возможность использования одноплатных компьютеров типа Orange Pi, Raspberry Pi);

- Программное обеспечение;

- База данных для хранения статистики и отчетности;

- Модуль интеграции с конвейером.

Анализ геометрических характеристик объектов на конвейере

Особую популярность среди горно-металлургических и добывающих компаний завоевала система анализа гранулометрического состава вещества. Она позволяет в режиме реального времени определять распределение рудной породы на конвейере по размерам и фракциям, выделять инородные тела и примеси, распознавать в потоке руды различные включения, которые могут представлять опасность для протекания технологического процесса. Система позволяет оптимизировать управление дробилкой и, в экстренных случаях останавливать весь конвейер. Отметим основные возможности такой системы:

Внедрение системы

Внедрение системы включает:

- Исследование объекта для внедрения системы

- Анализ существующего оборудования или выбор нового

- Настройка (дообучение) системы по конкретный кейс

- Внедрение, тестирование, промышленная эксплуатация

В зависимости от решаемой задачи, необходимо подобрать оптимальное оборудование, которое позволит получить наилучшие показатели точности, а также заложить ресурсы для дальнейшего масштабирования.

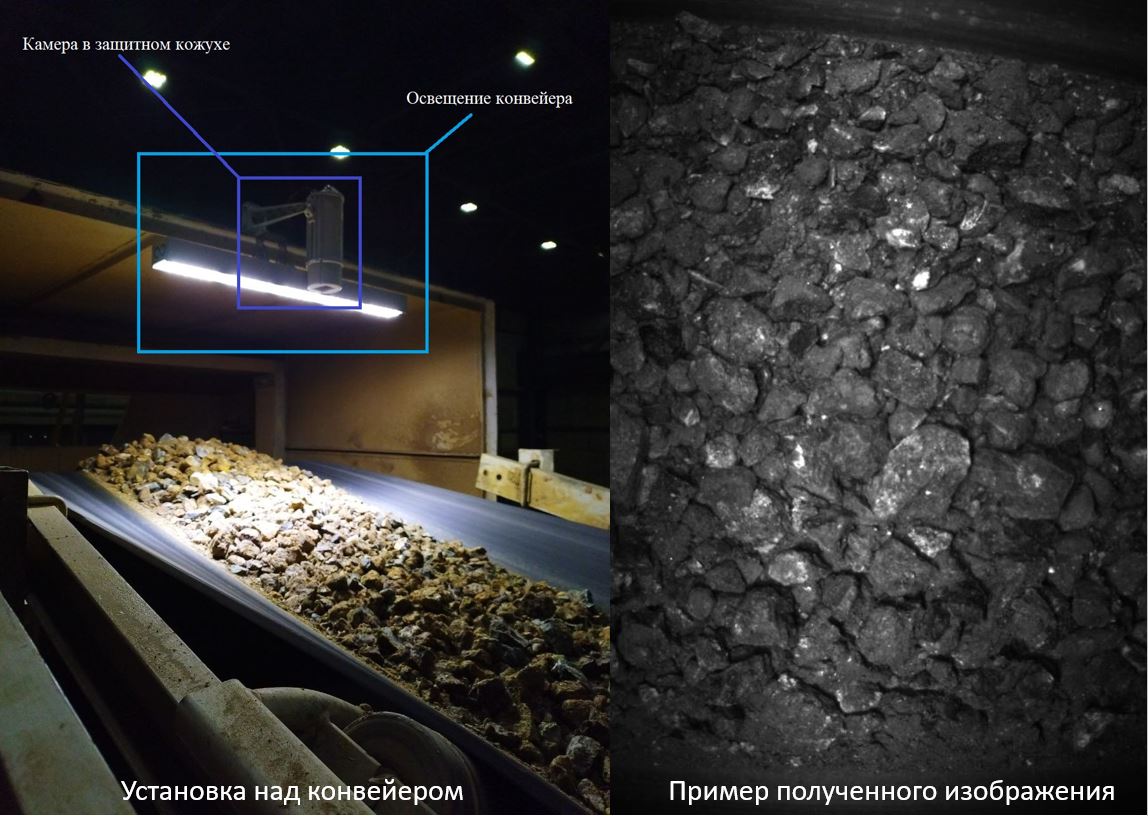

Предпроектное обследование объекта внедрения системы включает выбор наилучшего расположения для установки оборудования, оптимального освещения, оптики, типа и характеристик камеры. Одной из важнейших задач для достижения высокой точности системы является правильный выбор камер, который зависит от множества факторов, в частности расположений камер, освещенности, скорости конвейерной ленты, размеров детектируемых объектов. Для задач определения гранулометрического состава вещества и геометрических характеристик дефектов (размеры, площадь, расположение) используются камеры с технологией глобального затвора (Global Shutter). В режиме глобального затвора все пиксели массива экспонируются одновременно, что позволяет захватывать «стоп-кадр» быстро движущихся или быстро меняющихся событий. Такие камеры дают четкие, высококачественные изображения с большой частотой передачи кадров без нарушения геометрии и искажений. Из-за требований к высокой пропускной способности использование таких камер сопровождается необходимостью использовать гигабитные волоконно-оптические соединения.

Для более простых задач, например подсчета объектов, перемещающихся с невысокой скоростью, вполне подойдут и обычные IP-камеры.

После выбора и установки оборудования начинается этап сбора дополнительных данных для дообучения моделей в реальных условиях эксплуатации. Этот процесс позволяет добиться максимальной точности и качества внедряемой системы. Нередко мы собираем специальные компактные устройства для сбора данных, пока полноценный монтаж всего оборудования еще не осуществлен.

Полноценное внедрение система анализа конвейерных процессов и производственных линий занимает от 1 месяца до полугода и более, в зависимости от условий и сложности задачи.

Функциональные возможности

Гибкие возможности по использованию и масштабируемости системы

Управление конвейером

Система позволяет интегрироваться и управлять конвейером

Расширяемость и масштабируемость

Система позволяет включать новые типы объектов, дефектов и событий

Поддержка различного оборудования

Поддержка различных типов камер и устройств

Другие решения для автоматизации

Автоматизация производственных и промышленных предприятий

Контроль производственных процессов, снижение рисков и чрезвычайных ситуаций, повышение эффективности и качества

Контроль брака и сборочной линии

Мониторинг соответствия продукции установленным стандартам и правильности сборки

Система охраны труда, промышленной безопасности и контроля нарушений

Автоматический мониторинг, контроль и анализ поведения людей и событий, контроль использования средств индивидуальной защиты

Анализ эффективности труда

Контроль персонала, анализа эффективности труда и контроля рабочих процессов